リード(要約):

大同特殊鋼は、電気自動車(EV)などに搭載される高性能モーター用の永久磁石において、「高い保磁力」と「角型比の低下を抑制する」両立技術を開発した。限られた希少資源の有効活用と高性能モーターの安定供給を両立できるこの製造方法は、次世代車や産業機器のキーパーツとして注目される。

EVや産業機械に不可欠な“磁石性能”の進化

近年、電気自動車や風力発電機といった次世代エネルギー機器の需要拡大を背景に、それらを動かすモーターの性能向上が求められている。中でも、ネオジム(Nd)を主成分とする「RFeB系焼結磁石」は、小型ながら強い磁力を発揮する素材として、モーターの軽量化や高効率化を支える存在だ。

ただし、この種の磁石の性能指標である「保磁力」(磁力を維持する力)と「角型比(スクエアネス)」のバランス確保は技術的に難しく、保磁力を高めようとすると、かえって磁力の安定性が落ちるという課題があった。

【注釈】

・保磁力:一度磁化された材料が磁力を維持する力。

・角型比(スクエアネス):磁力が急激に失われず、一定の範囲で安定しているかを示す指標。

課題は「重希土類」の拡散と分布バランス

ネオジム磁石の保磁力を高めるために用いられるのが、「重希土類元素(Dy、Tb、Hoなど)」である。これらを磁石の表面近くに配置すれば性能は向上するが、内部にまで広がりすぎると磁力が弱くなるという問題がある。

従来技術では、重希土類を一様に塗布して高温処理を施す「粒界拡散法」が使われていたが、この方法では重希土類の分布にムラが生じやすく、角型比が下がる、つまり磁力の安定性が損なわれる懸念があった。

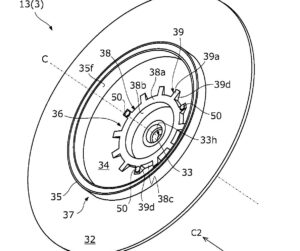

“点”で塗って“均一”に拡げる、島状拡散法

大同特殊鋼の特許技術(特開2024-78303号)は、重希土類の塗布方法と配置方法に大きな特徴がある。島状、つまり「点や線の形で間隔を空けて」重希土類を含んだ材料を磁石表面に配置し、それを加熱することで、内部へ均一に拡散させるという仕組みだ。

この“点塗り”のアプローチは一見すると不均一に見えるが、拡散が始まる初期段階であえて濃度差(濃い部分と薄い部分)を生じさせることで、自然と材料全体に均一化が進み、結果的に高い保磁力と角型比の維持を両立できるという。

材料コスト削減にも貢献

重希土類は希少かつ高価な資源であり、その使用量の削減は業界全体の大きな課題である。大同特殊鋼の手法では、塗布面積を最小限に抑えながらも、必要な性能を引き出すことができるため、重希土類の消費量を抑えつつ高性能磁石を製造できる。これはサステナビリティ(持続可能性)の観点からも極めて重要だ。

【注釈】

・粒界拡散:結晶の粒の境界部分を通して元素を拡散させる技術。

・希土類元素:地殻に少量しか存在せず、分離が難しい金属元素の総称。

製品形状や塗布手段にも柔軟対応

この技術は、インクジェット印刷やスクリーン印刷などの既存技術を活用して塗布することが可能であり、磁石の形状にも対応の幅が広い。直方体だけでなく、曲面を含む複雑な形状の磁石にも適用できるとされ、さまざまなモーター設計に柔軟に応じることができる点も優位性の一つだ。

磁石市場とEV産業を支える新たな基盤技術

EVの販売比率は2030年までに世界で50%を超えるとされる中、モーターに使われる高性能磁石の需要は急拡大している。一方で、レアアースの供給リスクは依然として高く、価格も不安定だ。

今回の技術は、性能と資源効率の両立を図るアプローチとして、サプライチェーン全体にメリットをもたらす。自動車メーカーはもちろん、磁石メーカーや素材業界にとっても、持続可能な調達と生産を実現するうえで鍵となる可能性がある。

まとめ:

大同特殊鋼の新技術は、ネオジム磁石の製造において、従来の常識を覆す方法で「高性能×低資源消費」を実現した。EV時代を支える素材技術として、今後の量産化と実用展開に注目が集まりそうだ。

コメント